目前電機(jī)市場用量越來越大,傳統手工電機組裝線仍需要大量勞動力進行生產,手工生產電機一是產量達不到,而且生產出來的電機沒(méi)有質量保證,再加上手工生產會(huì)造成一定的資源浪費,因此(cǐ)很多企業會購買幾條自動線(xiàn)進行(háng)生產。但是自動線隻管“動”,生產過程中不管成(chéng)品最終(zhōng)結果(guǒ)如何,生產過程也不可(kě)追溯,也會造成損耗(hào)量高,因此自(zì)動線在傳統手工線對比(bǐ)上並沒有占據多大的優(yōu)勢。電機企業想要改變(biàn)這樣的生產(chǎn)方式,就需要投入電機智能裝(zhuāng)配生(shēng)產線:

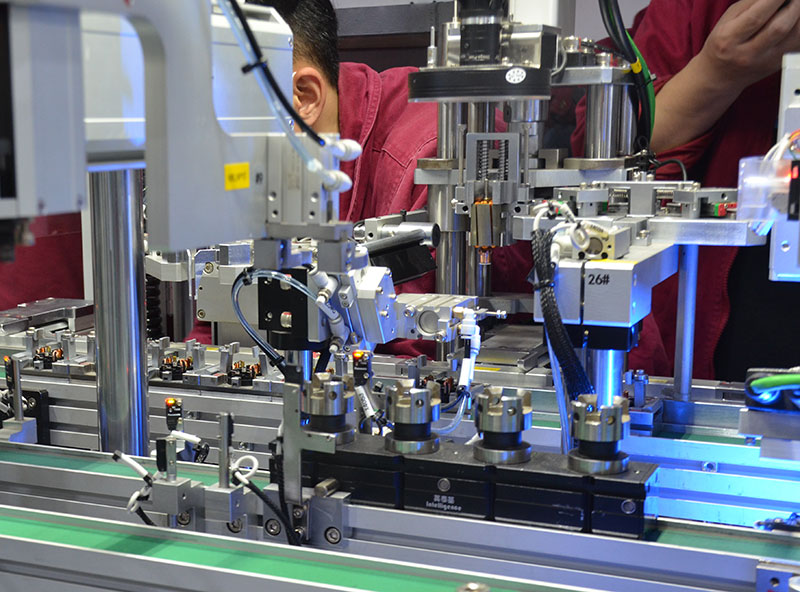

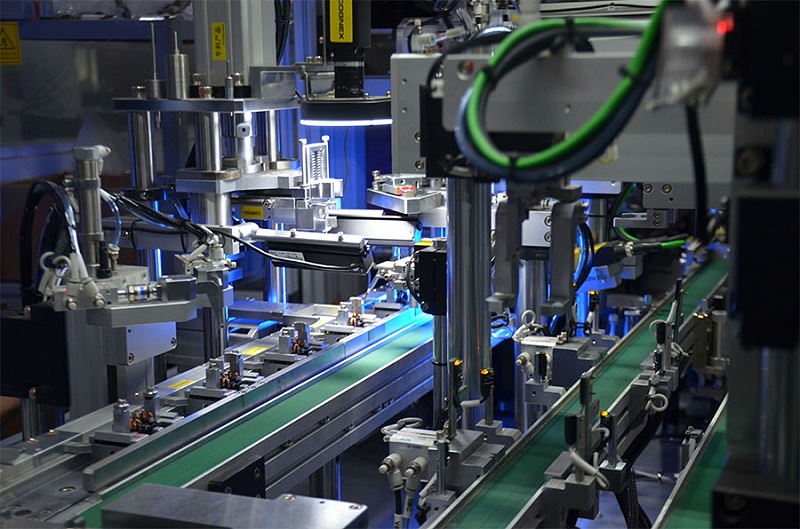

合利士機電設備有限(xiàn)公司專注電機自(zì)動化、智能化的裝配生產線(xiàn)定製(zhì)15年。目前所研發定(dìng)製的電機智能裝配線正在往自動化、智能化、模塊化的(de)發展方向逐步升華,革新(xīn)了當(dāng)前塑(sù)封電機組裝生產的(de)格(gé)局。除了實(shí)現智能化裝配這一塊,對(duì)設備生產(chǎn)出(chū)的品質有也有嚴格的把控(kòng)。每個重要工序都(dōu)有配(pèi)自動檢測電機的優劣(liè),並對電機進行(háng)自動化分揀,通過(guò)機器視覺代替人工檢驗,檢驗(yàn)效(xiào)率大幅提升。在工廠中的電機(jī)檢(jiǎn)查外觀工(gōng)序,運用機器視覺係統的自動檢驗功能,具有(yǒu)速度快(kuài)、準(zhǔn)確度高、效率高(gāo)的特(tè)點,由(yóu)工(gōng)業(yè)相機和(hé)視覺自動檢測係統搭配而成的自動視(shì)覺檢測機(jī)對(duì)產品進行360°外觀檢測,經係統軟件分析精(jīng)準地判斷出布線是否合理,整(zhěng)個過程不到1秒,如有不良品一律將被挑選出來接受(shòu)改良,保證出廠產品(pǐn)質量。

合利(lì)士作為工業智能裝備解決(jué)方案商,致力為客戶(hù)提供專(zhuān)業電機智能裝配解決方案,可根(gēn)據客戶需求研發定製電機智能裝配生產線。領頭人在電機行業深耕28年,已有14年整線(xiàn)研發經驗,600條+全(quán)自動成功案例,助力企業(yè)實現無人化(huà)生產車間,為客戶建(jiàn)立(lì)數字化(huà)、柔性化的“燈塔工(gōng)廠”。